500强为什么选择2022世界杯欧洲入围名单

设计方案修改、调整 —— 我们不觉得麻烦!

现场海报美工字调整 —— 我们的反应很快!

现场软装绿植的配置 —— 我们能有求必应!

展期卫生和相关服务 —— 我们处理很细心! 免费设计+免费报价

全球展会设计搭建一站式服务

16年专注品质展会设计搭建,40名葡萄牙vs乌拉圭即时走地 人员、展会营销团队

提供系统化、个性化的展会营销解决方案

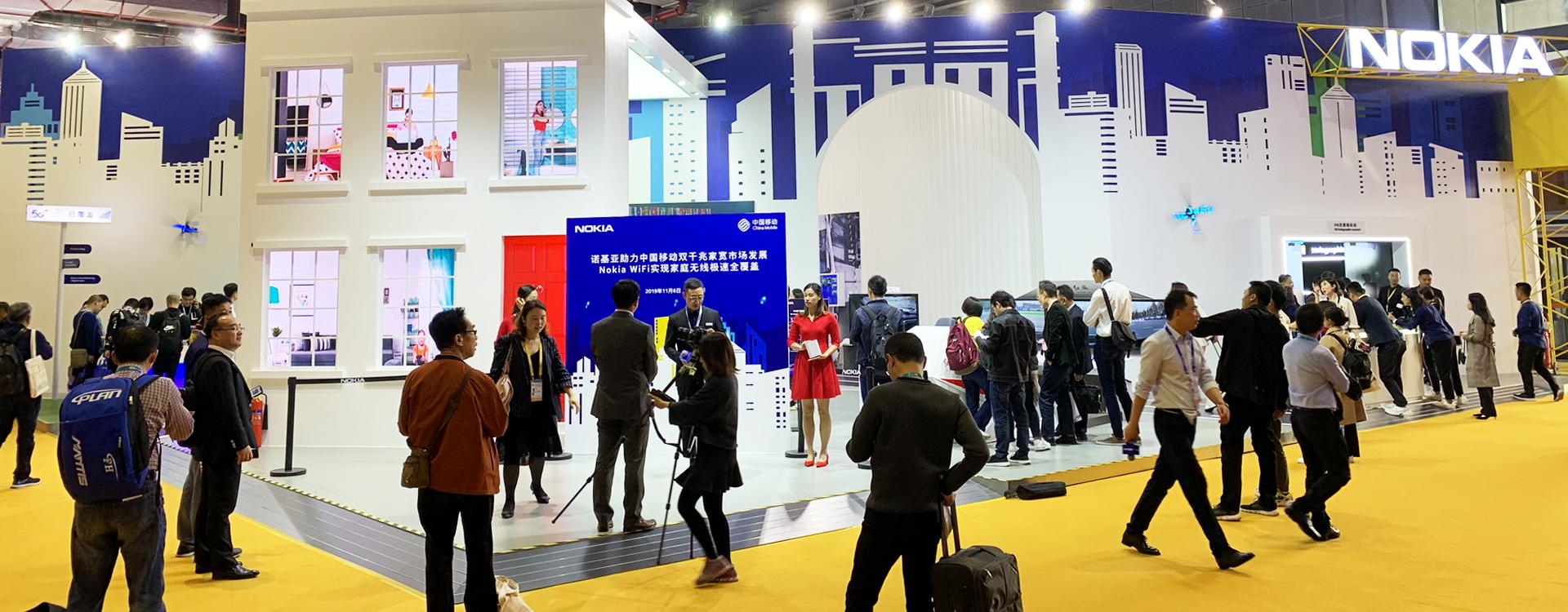

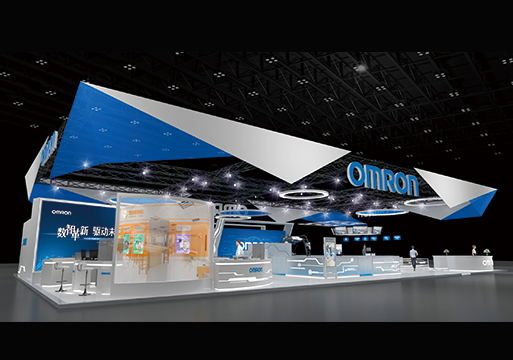

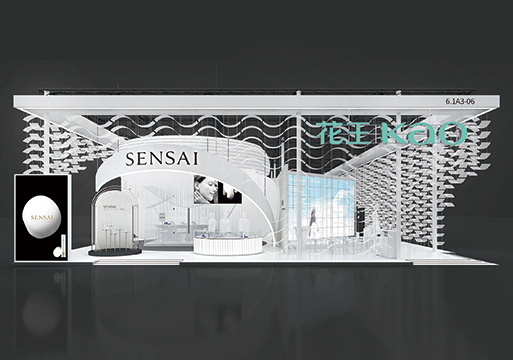

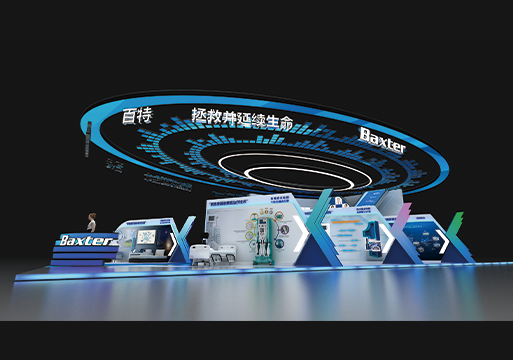

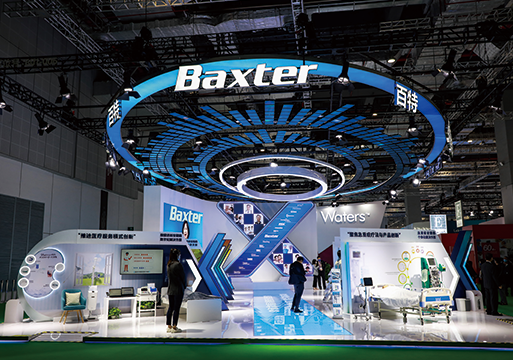

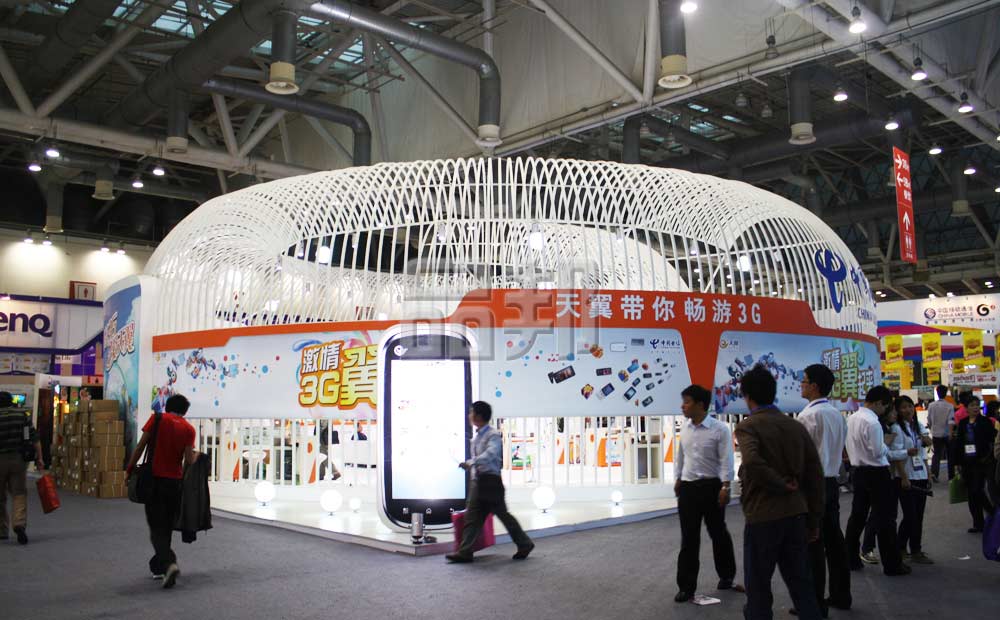

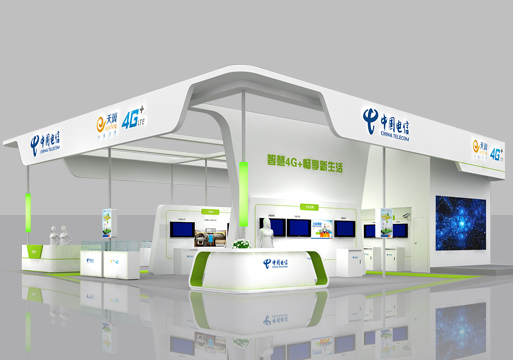

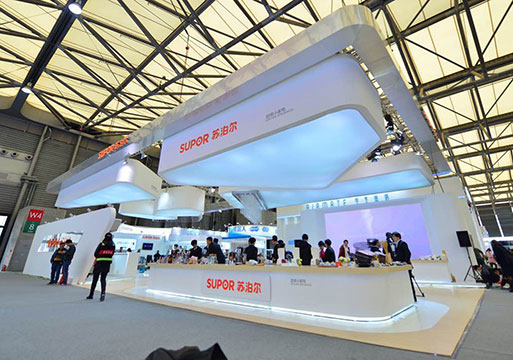

客户见证

展会服务流程

沟通需求

策划方案

修改方案

提交报价

签订合同

报馆手续

准备材料

现场施工

竣工验收

项目总结

设计团队

微信咨询:

![]()