研究背景

煤化工高盐废水主要来源于生产过程中的煤气洗涤废水、除盐水系统排水、循环水系统排水、中水回用系统浓水等,溶解性总固体(TDS)浓度通常>10000mg/L,废水中Na+、Cl-和SO2-4浓度之和占离子总量的80%~90%以上。目前,主要采用预处理-纳滤分离-反渗透浓缩-蒸发/冷冻结晶组合工艺实现高盐废水零排放,反渗透产水进行回用,同时副产NaCl和无水Na2SO4结晶盐。

纳滤分离技术是高盐废水零排放中的关键技术。由于纳滤膜的筛分效应(空间位阻效应)、道南效应(电荷效应)和介电排斥效应,使纳滤膜对有机物、多价离子和单价离子等的截留率呈显著差别。因此,利用纳滤膜对不同价态阴离子的选择性截留原理对Cl-和SO2-4进行分离,已成为高盐废水零排放中至关重要的工艺步骤。

近些年,纳滤分离技术的相关研究和工程应用逐渐成熟。熊日华等、蒋路漫等和江成广分别对应用于煤化工废水、脱硫废水和矿井水零排放纳滤系统的分离性能进行了研究。结果表明,纳滤系统对Cl-和SO2-4具有较好的分离效果。然而,目前工程中常采用1级2段或1级3段的纳滤系统,水回收率很高,但SO2-4截留率较低;而两级纳滤系统具有很高的SO2-4截留率,系统水回收率却很低。水回收率和截留率的相互制约是纳滤膜分离的重要特征,而无法同时兼顾较高的水回收率和SO2-4截留率已成为其工程应用中的主要问题,导致纳滤系统分离性能大大降低,并最终影响结晶盐的产量和纯度。

为此,赛世杰等发明了一种由3个纳滤子系统构成的高水回收率和高SO2-4截留率的高分离纳滤系统,创造性地对纳滤膜进行优化组合,以提升纳滤系统的分离性能。该技术已成功应用到国家能源集团宁夏煤业有限责任公司宁东矿区煤化工高盐废水零排放项目,本论文对该项目中高分离纳滤系统的应用效果进行分析,以期为纳滤分离技术的优化升级和推广应用提供数据参考。

摘 要

提出了1种由3个纳滤子系统构成的高分离纳滤系统,开展了该纳滤系统在煤化工高盐废水零排放工程中的应用及效果分析。结果表明:纳滤系统的SO2-4和Cl-平均截留率分别为99.7%和-13.7%,平均水回收率高达81.9%,对1、2价盐分离效果较好;纳滤系统和各子系统在连续运行中的水回收率和运行压力波动较小,系统运行稳定性较高;纳滤系统的COD、Ca2+和Mg2+平均截留率分别为47.6%、76.9%和86.0%,而纳滤1、2、3子系统的清洗频率分别仅为每月2.1,0,1.0次,表明系统具有较高的抗污染性能。工程应用表明,高分离纳滤系统在高盐废水零排放领域具有很好的应用前景。

01 工程项目简介

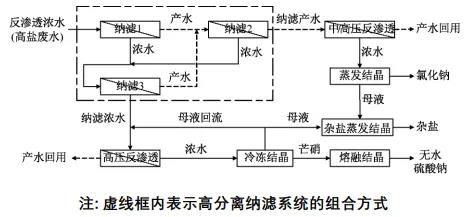

1. 工艺流程

煤化工生产污水首先进行预处理和生化处理,生化系统出水与除盐水和循环水系统排水等废水混合后排入中水回用系统,中水回用系统的反渗透浓水(高盐废水)进入零排放工程进行处理。高盐废水零排放工程处理规模为195m3/h,主体工艺路线如图1所示。

由图1可知:高盐废水首先进入高分离纳滤系统进行分盐处理,通过纳滤对高盐废水中的Cl-和SO2-4实现有效分离。然后,纳滤系统产水进入中/高压反渗透系统进行脱盐和浓缩处理,反渗透产水进行回用,反渗透浓水进入蒸发结晶系统生成NaCl;纳滤系统浓水进入另一套高压反渗透系统进行脱盐和浓缩处理,反渗透产水进行回用,反渗透浓水进入冷冻结晶系统产出芒硝(NaSO4·10H2O),芒硝再通过熔融结晶系统产出无水Na2SO4。蒸发结晶和冷冻结晶系统的母液进入杂盐蒸发结晶系统产出少量杂盐,同时一部分冷冻结晶母液回流至高压反渗透系统前端,与纳滤系统浓水混合后实现循环处理。

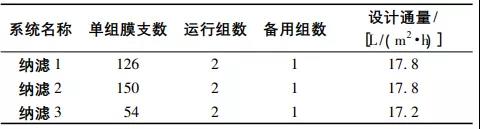

该工程的高分离纳滤系统由3个纳滤子系统构成,采用“两级两段大循环”的排列组合方式,实现高水回收率和高SO2-4截留率。如图1虚线框所示,高盐废水首先进入纳滤1系统进行1次分离,纳滤1产水与纳滤3产水混合后进入纳滤2系统进行2次截留,以提高纳滤系统的SO2-4截留率;同时,纳滤1浓水与纳滤2浓水混合后进入纳滤3系统进行2次回收,以提高纳滤系统的水回收率并进一步降低Cl-截留率。其中,纳滤2产水即纳滤系统产水,纳滤3浓水即纳滤系统浓水。高分离纳滤系统的膜元件全部选用螺旋卷式芳香族聚哌嗪复合膜(FORTILIFEXC-N8040,美国杜邦公司),单支膜面积为34m2,最大耐受压力为4.1MPa,系统主要设计参数如表1所示。

该工程于2018年12月底通水,稳定运行3个多月后开始连续取样并进行水质监测,监测时间区间为2019-03—12,监测期间进水水质如表2所示。可见:监测期间项目进水水质波动幅度很大,进水TDS浓度高,且主要组分为Na+、SO2-4和Cl-,进水NO-3浓度较高;由于前端的中水回用系统设置了预处理装置,所以进水硬度较低。

2.研究方法

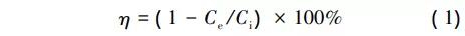

取样分析纳滤系统及各子系统的有机物、多价离子和单价离子截留率、水回收率、运行压力和清洗频率,验证系统的分离效果和运行稳定性。截留率根据式(1)进行计算:

式中:η为纳滤系统或子系统的截留率;Ce为纳滤系统或子系统的产水有机物或离子浓度,mg/L;Ci为纳滤系统或子系统的进水有机物或离子浓度,mg/L。

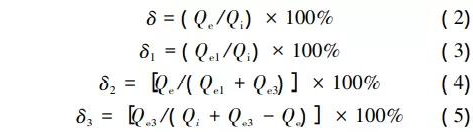

水回收率根据式(2)—(5)进行计算

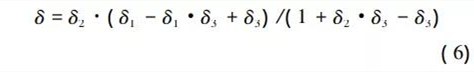

式中:δ、δ1、δ2、δ3分别为纳滤系统和纳滤1、2、3子系统的水回收率;Qi为纳滤系统(也是纳滤1子系统)的进水流量,m3/h;Qe为纳滤系统(也是纳滤2子系统)的产水流量,m3/h;Qe1为纳滤1子系统的产水流量,m3/h;Qe3为纳滤3子系统的产水流量,m3/h。联立式(2)—(5)求解,可以得出:

由式(6)可知:纳滤系统水回收率δ是纳滤1、2、3子系统水回收率δ1、δ2、δ3的函数。因此,分析系统水回收率时,根据运行数据分别计算出纳滤1、2、3子系统的水回收率,再根据式(6)计算出纳滤系统的水回收率。

02 工程运行效果

1.工程运行效果

1)纳滤系统截留效果

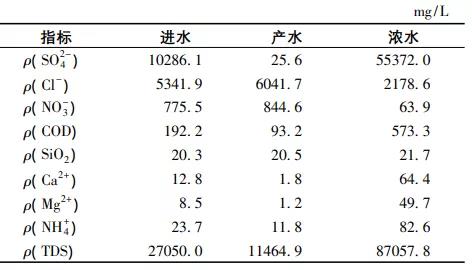

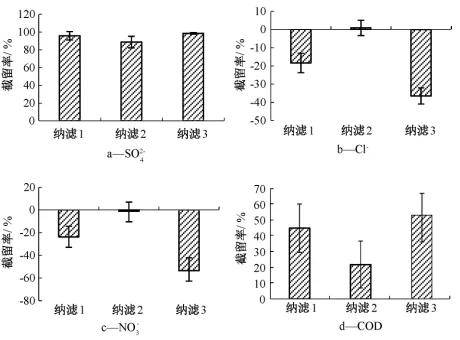

纳滤系统进水、产水和浓水各指标平均浓度如表3所示,系统平均截留率如图2所示。

由图2和表3可知:纳滤系统的SO2-4平均截留率高达99.7%,且稳定性很高,说明系统对SO2-4具有很好的截留效果。纳滤系统的Cl-和NO-3平均截留率分别为-13.7%和-10.8%,纳滤对Cl-和NO-3出现负截留率主要是由道南平衡作用造成的,SO2-4与膜表面固定电荷的相互作用,导致Cl-和NO-3在纳滤膜中的传输作用被促进,以保持纳滤膜两侧溶液的电中性。

纳滤系统的COD平均截留率为47.6%,截留率不高且波动幅度较大(27.0%~66.1%)。纳滤对电中性有机物最主要的截留机理是空间位阻效应,有机物分子越大、膜孔径越小,空间位阻效应越强,有机物截留率越高;而煤化工高盐废水中的有机物主要呈电中性且分子量较小,因此有机物截留率总体偏低。王帅等、张生兰对煤化工高盐废水中纳滤膜的有机物截留效果进行分析,COD平均截留率分别仅为54.8%和53.75%。另外,由于煤化工项目选用的煤种和煤气化的程度不同,且生化系统出水与除盐水和循环水系统排水的比例处于变化状态,同时中水回用系统设置的臭氧催化氧化的处理效果也存在波动,以上各因素综合导致纳滤进水的有机物种类和分子量等存在较大变化,从而使纳滤系统的COD截留率发生较大幅度的波动。

图2和表3表明,纳滤系统基本不截留SiO2,平均截留率为-0.9%。这是因为进水中SiO2主要为电中性的可溶性硅,其截留机理同样是空间位阻效应;相比有机物,可溶性硅的分子量要小得多,因此纳滤膜对其几乎没有截留效果。

纳滤系统的Ca2+、Mg2+和NH+4平均截留率分别为76.9%、86.0%和51.7%,系统对Ca2+、Mg2+的截留率较高,表明其对多价阳离子也具有较好的截留效果。

2)纳滤子系统截留效果

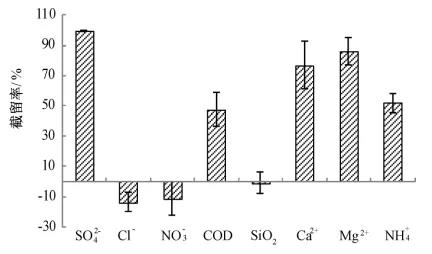

在高分离纳滤系统中各纳滤子系统的SO2-4、Cl-、NO-3和COD平均截留率如图3所示。

由图3可知:纳滤1、2、3的SO2-4平均截留率分别为95.9%、88.8%和98.5%,进水SO2-4平均浓度分别为10286.1,570.6,21152.4mg/L。可以发现,进水SO2-4浓度越高,运行压力越大,系统截留率越大。李琨对煤化工废水进行小试研究发现,纳滤的SO2-4截留率随着运行压力增大而升高,并将其归因于稀释作用。

纳滤1、2、3的Cl-平均截留率分别为-18.3%、0.9%和-36.5%,NO-3平均截留率分别为-23.6%、-1.2%和-54.3%。Cl-和NO-3的负截留率是由道南平衡作用造成的,因此进水SO2-4浓度越高,道南平衡作用越明显,二者的负截留率绝对值越大。夏俊方、张小亚等的研究也证实,进水SO2-4浓度逐渐升高会大大降低Cl-截留率,使Cl-负截留现象越来越明显。另外,由于各纳滤子系统的进水SO2-4浓度变化较大,导致Cl-和NO-3截留率出现较大波动。

纳滤1、2、3的COD平均截留率分别为43.8%、21.2%和51.9%。由于进入纳滤2的是已经透过纳滤1和3的小分子有机物,故纳滤2的COD平均截留率很低;而进入纳滤3的是被纳滤1和2截留下的大分子有机物,故纳滤3的COD平均截留率相对较高。

3)纳滤系统分离效果

纳滤系统进水、产水和浓水中各组分平均浓度如图4所示。